| |

tarcie, zużycie, materiał spiekany

Czesław KUSIAK*

TARCIE I ZUŻYCIE MATERIAŁU CIERNEGO SPIEKANEGO Z PROSZKU MIEDZI

Przedstawiono wymagania stawiane materiałom ciernym, typowy skład oraz rolę poszczególnych składników tych materiałów. W celu określenia własności tribologicznych wybranego materiału skojarzono go z żeliwem i wykonano badania. Uzyskano dane o wartościach współczynnika tarcia oraz mechanizmach i wielkości zużycia.

* Politechnika Wrocławska, Instytut Konstrukcji i Eksploatacji Maszyn, ul. Łukasiewicza 7/9, 50-370 Wrocław.

l. WPROWADZENIE

Jedną z grup materiałów ciernych, stosowanych w hamulcach i sprzęgłach są spieki metali. Materiały te charakteryzują się wysokim i stabilnym współczynnikiem tarcia oraz dużą odpornością na zużycie. Praktyczne zastosowanie znalazły spieki miedzi i żelaza. Materiały te zawierają 50-80% podstawowego składnika (metalu), resztę stanowią dodatki poprawiające właściwości użytkowe wytworu. Duża zawartość metalu zapewnia wysoką przewodność cieplną, co pozwala na odprowadzenie znacznych ilości ciepła, a więc na pracę przy wysokich obciążeniach termicznych.

Jako dodatki stosuje się między innymi grafit, siarczki i fosforany niektórych metali, ołów, bizmut, cynę i cynk. Grafit, dodany w ilości 5-10% poprawia właściwości ślizgowe, zapewniając płynny przebieg hamowania oraz zmniejsza zużycie. Dodatek siarczków metali daje taki sam skutek.

W celu ograniczenia gwałtownego wzrostu temperatury podczas pracy wprowadza się dodatki pochłaniające ciepło w procesie utleniania lub topnienia. Najczęściej stosuje się ołów lub cynę, które tworząc płynną warstewkę zapobiegają również zacieraniu. Oprócz tego cyna, a także cynk rozpuszczają się w miedzi i tworzą związki, poprawiające własności wytrzymałościowe osnowy [4].

W celu podwyższenia współczynnika tarcia stosuje się najczęściej tlenki aluminium, magnezu, wapnia oraz kwarcyt, o łącznej zawartości do 20% masy [l].

Rodzaj, ilość i wielkość cząstek dodatków, równomierność ich rozmieszczenia i wartość sił adhezyjnych pomiędzy nimi a metalową matrycą ma znaczny wpływ na właściwości materiału.

Warstwa wierzchnia poddana jest w procesie tarcia zmiennym naprężeniom rozciągającym i ściskającym, co powoduje oddzielanie cząstek i zużycie. Z tego powodu przydatność danego materiału określona jest w dużym stopniu wytrzymałością i ciągliwością jego warstw wierzchnich. Dla uzyskania odpowiedniej trwałości elementów ciernych ważne jest, aby podczas pracy powstał w warstwie wierzchniej dodatni gradient własności mechanicznych. Powoduje to lokalizację deformacji plastycznych w cienkiej strefie przypowierzchniowej i zapobiega głębokiemu wyrywaniu cząstek [3].

Badania laboratoryjne oraz praktyka wykazały, że materiały cierne spiekane z proszku miedzi mogą być stosowane w średnio obciążonych węzłach tarcia, gdy temperatura na powierzchni tarcia nie przekracza 350 °C.

2. CEL PRACY

Celem pracy było określenie właściwości tribologicznych ciernego spieku z proszku miedzi. Do badań wybrano materiał firmy Girling, stosowany na wkładki cierne w hamulcach maszyn roboczych - ładowarek. Wykonano badania wpływu temperatury oraz nacisku na współczynnik tarcia i zużycie. Badania przeprowadzono na maszynie tarciowej, zbudowanej w Instytucie Konstrukcji i Eksploatacji Maszyn Politechniki Wrocławskiej. Przeciwpróbkę wykonano z żeliwa ZŁ 350. Temperaturę pracy skojarzenia ciernego regulowano za pomocą grzałki elektrycznej. Zużycie próbki mierzono metodą wagową, odnosząc je do wykonanej pracy tarcia.

Pomiary wykonano podczas gromadzenia materiałów do rozprawy doktorskiej, promotorem której był profesor Zbigniew Lawrowski.

3. PRZEBIEG I WYNIKI BADAŃ

3. l. OPIS MATERIAŁU

Analiza wykazała że badany materiał składa się z ok. 70% miedzi, 9% cyny, 6% grafitu, 4% żelaza, reszta to ołów i niewielkie ilości innych składników. Mikrostrukturę wytrawionego spieku pokazano na rys. l. W ziarnach miedzi stwierdzono drobne wydzielenia żelaza. Według [2] żelazo w spiekach miedzi nie tworzy stopu.

|

Rys. l. Mikrostruktura spieku miedzi. Na dole szary obszar to podkład stalowy, wyżej jasna warstwa lutu, na górze - spiek, składający się z ziaren miedzi (jasne obszary), oraz grafitu i pozostałych składników (ciemne obszary). Powiększenie 100x

Fig. l. Microstructure of a sintered copper metal. Grey area at the bottom is steel matrix, above is light coloured lager of solder, and at the top is a sintered metal consisting of copper grains (light coloured area), graphite and friction additives (dark area). Magnification 100x |

3.2. BADANIA TRIBOLOGICZNE

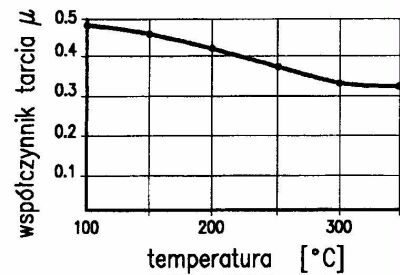

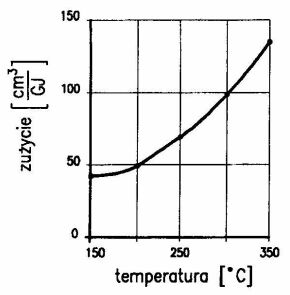

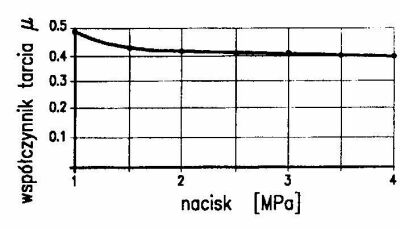

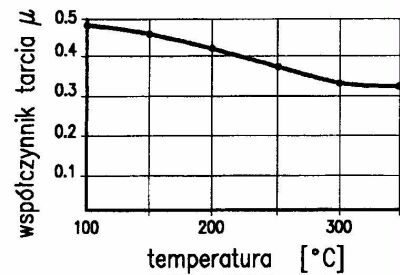

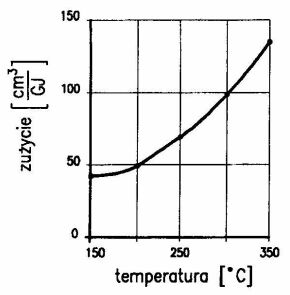

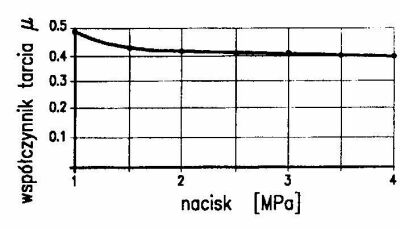

Badano wpływ temperatury oraz nacisku na współczynnik tarcia i zużycie spiekanego materiału ciernego. Wyniki przedstawiono na rys. 2, 3 i 4.

|

Rys. 2. Zależność współczynnika tarcia od temperatury

Fig. 2. Values of the coefficient of friction as a function of pressure |

Rys. 3. Zależność zużycia od temperatury

Fig. 3. Wear vs. temperature as a function of pressure |

Rys. 4. Zależność współczynnika tarcia od nacisku

Fig. 4. Values of the coefficient of friction |

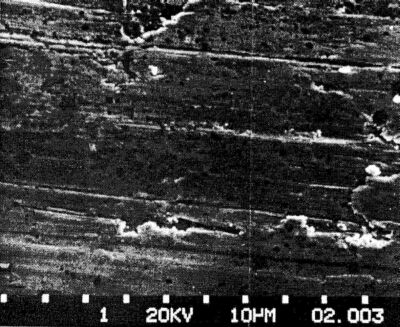

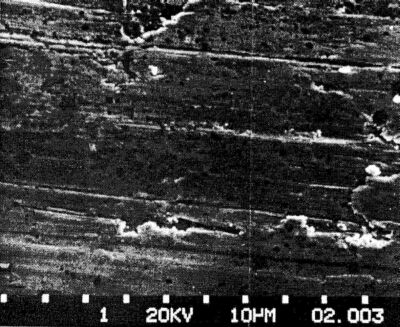

Uzupełnieniem badań tribologicznych były obserwacje mikroskopowe powierzchni tarcia oraz produktów zużycia. Wykonano je na mikroskopie analizującym Stereoscan 180.

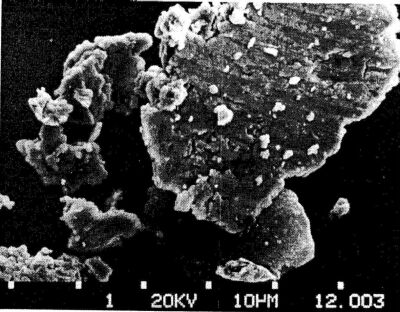

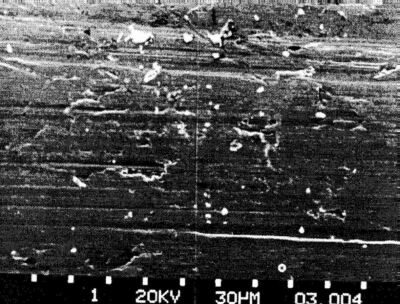

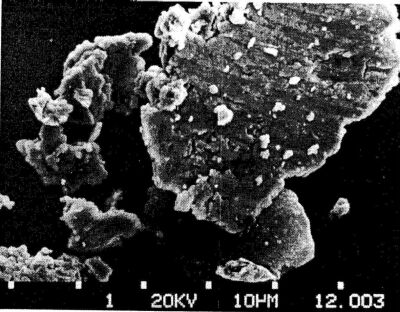

Rysunek 5 przedstawia powierzchnię tarcia materiału spiekanego. Widoczne są ślady zużycia ściernego oraz odkształcenia plastyczne warstwy wierzchniej. Nieregularne wgłębienia mogą być ubytkami spowodowanymi wykruszaniem cząstek materiału. W celu potwierdzenia tej hipotezy badano produkty zużycia. Stwierdzono (rys.6), że wśród drobnych cząstek występują również duże cząstki materiału spiekanego. Ślady współpracy w postaci rys na płaskiej powierzchni takiej cząstki świadczą, że nastąpiło wykruszenie fragmentu materiału o stosunkowo dużej objętości.

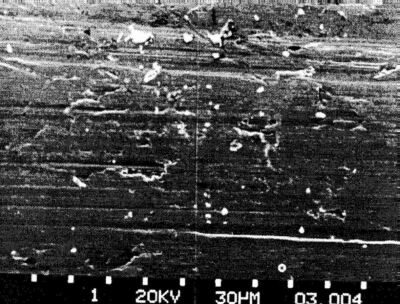

Wygląd powierzchni tarcia żeliwnej przeciwpróbki (rys.7) wskazuje na zużycie ścierne oraz występowanie odkształceń plastycznych.

|

Rys. 5. Powierzchnia tarcia materiału spiekanego

Fig. 5. Surface of a sintered metal specimen after friction against cast iron |

|

Rys. 6. Produkty zużycia pary ciernej

Fig. 6. Wear products after friction |

|

Rys. 7. Powierzchnia żeliwa po tarciu z materiałem spiekanym

Fig. 7. Surface of a cast iron counter - specimen after friction against sintered metal |

Analiza rentgenowska przeciwpróbki wykazała na powierzchni żeliwa obecność miedzi, co może świadczyć o występowaniu połączeń adhezyjnych i przenoszeniu materiału próbki na przeciwpróbkę.

4. PODSUMOWANIE

Badania własne oraz wykorzystane w pracy informacje literaturowe można podsumować następująco:

1. Materiał cierny spiekany z proszku miedzi charakteryzuje się wysokim i stabilnym współczynnikiem tarcia. Stabilność ta wynika z faktu, że temperatura mało wpływa na współczynnik tarcia. Nacisk również mało wpływa na współczynnik tarcia. Jest to spowodowane tym, że powierzchnia rzeczywistego styku, na której zachodzi tarcie, zmienia się proporcjonalnie do nacisku, ponieważ odkształcenia są plastyczne. Jest to charakterystyczne dla metali.

2. Zużycie materiału ciernego spiekanego zachodzi poprzez ścieranie i wykruszanie cząstek. Wzrost temperatury powoduje duży wzrost zużycia. Jedną z prawdopodobnych przyczyn wzrostu zużycia była obecność żelaza, które tworzyło drobne wydzielenia w miedzi. W temperaturze około 300 °C obserwowano na powierzchni tarcia próbki naloty koloru niebieskiego, sugerujące powstanie tlenków żelaza. Tlenek żelaza ma większą objętość niż żelazo, powoduje to naruszenie spoistości ziarna i zmniejszenie odporności na mechaniczne uszkodzenie powierzchni.

|

| |

LITERATURA

- [l]

- MISSOL W., Spiekane części maszyn. Katowice, Wydawnictwo Śląsk, 1978.

- [2]

- RUTKOWSKI W., Metalurgia proszków w nowoczesnej technice. Katowice, Wydawnictwo Śląsk, 1963.

- [3]

- ŚCIESZKA S., Hamulce cierne. Gliwice, Wyd. Politechniki Śląskiej, 1998.

- [4]

- WERNER J., CEGIELSKI W., Okładziny cierne do hamulców spiekane z proszków metali. Łódź, Politechnika Łódzka, Mechanika, z. 17, 1966.

FRICTION AND WEAR OF A FRICTION MATERIAL MADE OF SINTERED COPPER POWDER

This paper presents specifications established for friction materials, a typical composition of a friction material and significance of each of its component elements. To determine tribological properties of the selected material, it was tested against cast iron. Data concerning the mechanisms of friction, numerical values reflecting the wear process and the values of the coefficient of friction were obtained.

|