| |

PTFE, uszczelnienia, właściwości tribologiczne

Wojciech WIELEBA*

ZASTOSOWANIE KOMPOZYTÓW PTFE W NOWOCZESNYCH USZCZELNIENIACH WARGOWYCH

W opracowaniu przedstawiono możliwość wykorzystania kompozytów utworzonych na osnowie policzterofluoroetylenu (PTFE) do wykonania nowoczesnych pierścieni wargowych uszczelniających wały obrotowe. Uszczelnienia tego typu mają prostą budowę i jednocześnie zapewniają szczelność węzłów maszynowych przy wysokich ciśnieniach (do 2 MPa), prędkościach ślizgania (do 20 m/s) i w szerokim zakresie temperatur (od -60 do +200 °C). Mogą pracować praktycznie bez smarowania (np. uszczelnienia w pneumatyce), jak również w środowiskach bardzo agresywnych chemicznie.

* Politechnika Wrocławska, Instytut Konstrukcji i Eksploatacji Maszyn, ul. Łukasiewicza 7/9, 50-370 Wrocław.

l. WPROWADZENIE

Uszczelnienia techniczne stanowią jedną z ważniejszych grup elementów maszynowych decydujących o trwałości i niezawodności całego urządzenia. Ich zadaniem jest przede wszystkim zapobieganie przeciekom oraz zapewnienie jak najlepszych warunków pracy dla innych elementów maszyn, tj. odpowiednie warunki smarowania, a także ochrona przed warunkami otoczenia (np. zapyleniem, agresywnym chemicznie środowisku itp.). Powstałe wycieki (m.in. substancji aktywnych chemicznie) mogą powodować skażenie środowiska, dlatego również względy ekologiczne mają wpływ na poszukiwanie coraz trwalszych rozwiązań zarówno w dziedzinie konstrukcji uszczelnień jak i doborze materiałów. Ponadto należy zwrócić uwagę na obecne trendy w rozwoju techniki smarowniczej. Skierowane są one na poszukiwanie nowych gatunków olejów. Oleje takie, pomimo znakomitych właściwości smarnych, mogą mieć niszczące działanie na tradycyjne materiały gumowe, stosowane w uszczelnieniach. Jak widać z powyższych rozważań, uszczelnienia wargowe z kompozytów PTFE mogą znaleźć zastosowanie wszędzie tam, gdzie tradycyjne pierścienie uszczelniające („simmerringi”) nie zdają egzaminu.

2. CHARAKTERYSTYCZNE WŁAŚCIWOŚCI PTFE I JEGO KOMPOZYTÓW

Policzterofluoroetylen (PTFE) należy do polimerów fluorowęglowych. Jest on polimerem wysokokrystalicznym, którego stopień krystaliczności bezpośrednio po polimeryzacji sięga 98%, natomiast po spiekaniu, w zależności od technologii, od 50 do 85% [3, 10]. Większość jego własności ulega pogorszeniu w miarę wzrostu stopnia krystaliczności, np. udarność maleje 15-krotnie, a wytrzymałość na zginanie 100-krotnie.

PTFE należy do polimerów o największej stabilności termicznej. Dopiero powyżej 425 °C zachodzi jego gwałtowny rozkład termiczny [4, 10]. Jego własności mechaniczne są stabilne w szerokim zakresie temperatur (-215 do +260 C) [3]. Jest niepalny i całkowicie odporny chemicznie. Jedynie stężone zasady, rozpuszczone lub stopione litowce, trójfluorek chloru, i gazowy fluor oddziałują na jego cząsteczkę w temperaturze powyżej 150 °C.

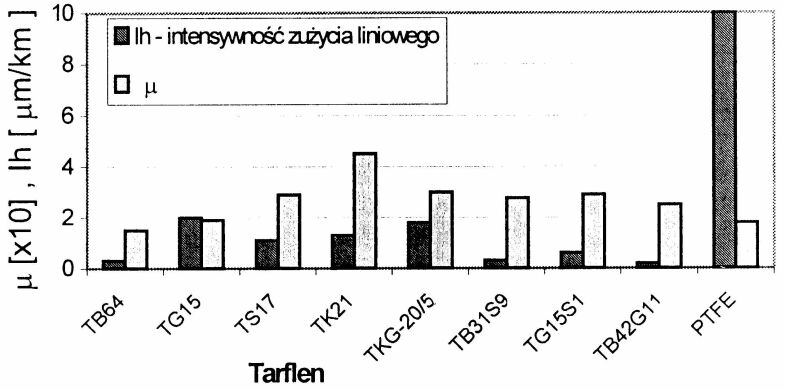

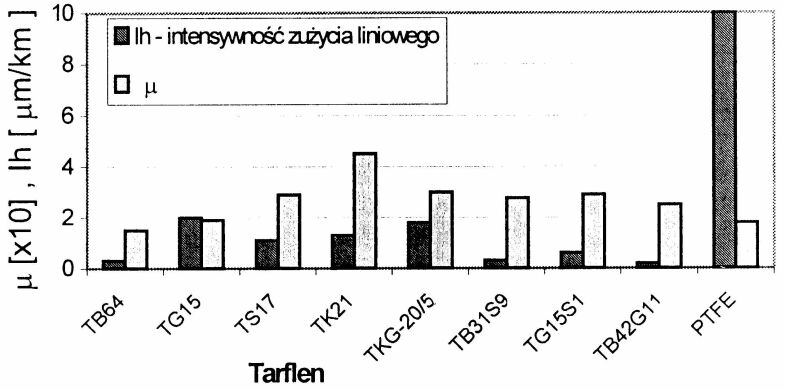

Charakterystyczna budowa makrocząsteczki oraz małe siły międzycząsteczkowe powodują, że PTFE ma jedną z najmniejszych energii powierzchniowych spośród znanych polimerów. Przyczynia się to do jego małej zwilżalności wodą i cieczami organicznymi, małej adhezji i małej wartości współczynnika tarcia [5]. Zwłaszcza ta ostatnia właściwość spowodowała szerokie stosowanie PTFE jako materiału ślizgowego, przede wszystkim na łożyska ślizgowe i uszczelnienia [8]. Porównanie właściwości tribologicznych kompozytów na osnowie PTFE produkowanych w Polsce przedstawiono na rys. l.

PTFE mimo wielu zalet ma niezbyt dobre właściwości mechaniczne, m.in. niską wytrzymałość na rozciąganie i ściskanie, płynięcie nawet pod niezbyt dużym obciążeniem, małą odporność na zużycie. Wady te uniemożliwiają często zastosowanie tego polimeru w postaci niemodyfikowanej na elementy maszyn. Dlatego prowadzi się jego modyfikację poprzez wprowadzenie odpowiednich napełniaczy, których dobór powinien być dokonywany z uwzględnieniem ich własności fizycznych, chemicznych i mechanicznych [5, 8].

W kompozytach wytwarzanych na bazie PTFE stosowane są zarówno napełniacze włókniste ( włókno szklane, węglowe itp.), jak i dyspersyjne ( proszki brązu, grafitu, koksu, dwusiarczku molibdenu, tlenku glinu itp.). Zadaniem napełniaczy w kompozytach PTFE jest przede wszystkim zwiększenie odporności na zużycie oraz zmniejszenie pełzania. Napełniacze włókniste powodują zmniejszenie pełzania, skurczu i rozszerzalności termicznej [9]. Napełniacze włókniste zwiększają odporność kompozytów na zużycie, przy czym stwierdzono, że włókno szklane może powodować równocześnie zwiększone zużycie elementu współpracującego, natomiast włókno węglowe nie powoduje niszczenia tego elementu [l]. W przypadku napełniaczy dyspersyjnych najlepsze rezultaty zaobserwowano dla kompozytów zawierających proszek brązu. Kompozyty te w różnych warunkach ruchowych posiadają dużą odporność na zużycie przy jednocześnie stosunkowo niskim współczynniku tarcia. Jednakże brąz oraz grafit powodują zanik własności elektroizolacyjnych kompozytów. Oznacza to, że mają one pewne przewodnictwo elektryczne i należy mieć to na uwadze przy stosowaniu zawierających je kompozytów w uszczelnianiu maszyn elektrycznych. Należy również pamiętać, że brąz jest jednym z najmniej odpornych chemicznie napełniaczy i dlatego kompozyty zawierające go nie mogą być wykorzystywane na elementy pracujące w agresywnym środowisku, mimo że sam PTFE jest bardzo odporny chemicznie. Innymi szeroko stosowanym napełniaczami dyspersyjnymi są grafit, koks i dwusiarczek molibdenu [10]. Pozytywny wpływ tych napełniaczy, a zwłaszcza grafitu, widoczny jest przy dużych obciążeniach kompozytów (duży nacisk/? = 15 MPa, mała prędkość ślizgania v = 0,01 m/s). W tych warunkach kompozyty te wykazują małą wartość współczynnika tarcia (µ< 0,1), przy stosunkowo niskim zużyciu. Jednak w lżejszych warunkach pracy sam grafit, koks lub dwusiarczek molibdenu nie poprawiają własności kompozytów tak bardzo, jak czynią to inne napełniacze. Zarówno grafit jak i dwusiarczek molibdenu stosowane są również wspólnie z innymi napełniaczami, np. włóknem szklanym, w celu poprawienia właściwości ślizgowych kompozytów [l]. Obecnie większość firm wytwarzających tworzywa sztuczne oferuje kompozyty PTFE zawierające proszek brązu, włókno szklane, grafit, koks i dwusiarczek molibdenu. Inne napełniacze są rzadziej stosowane.

Rys. l. Zestawienie właściwości tribologicznych wybranych kompozytów na osnowie Tarflenu (PTFE) produkcji Zakładów Azotowych w Tarnowie (w ustalonych warunkach tarcia: p = l MPa , v = l m/s). Oznaczenia po literze T: B - proszek brązu, G - proszek grafitu, S - włókno szklane, K - proszek koksu: liczby określają udział wagowy napełniacza.

Fig. l. Tribologic properties of some PTFE composites produced by Zakłady Azotowe in Tarnów (investigated under the specified friction conditions: p = l MPa, v = l m/s). The symbols after the letter T: B - bronze powder, G - graphite powder, S - glass fibre, K - carbon powder, the numbers represent the weight participation of the fillers in a composite) |

3. USZCZELNIENIA WARGOWE Z KOMPOZYTÓW PTFE [2, 11, 12]

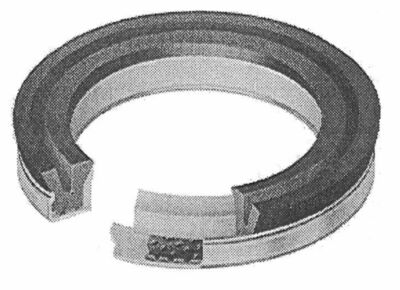

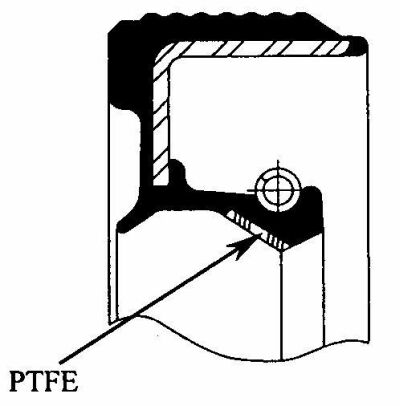

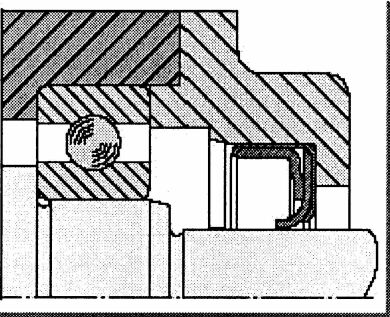

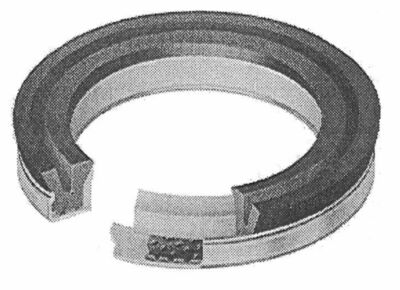

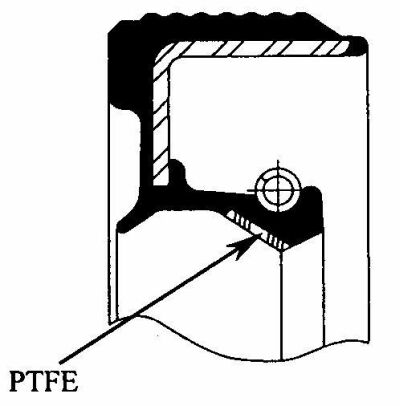

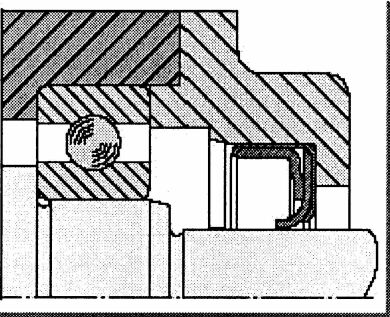

Ważną grupę uszczelnień poślizgowych stanowią wargowe pierścienie uszczelniające wały obrotowe, a wśród nich pierścienie promieniowe potocznie nazywane „simmerringami”. Największym producentem tego typu uszczelnień w Polsce są Zakłady Produkcji Uszczelnień Technicznych „Inco-Veritas” we Wrocławiu. Produkowane w tych zakładach pierścienie, wykonane na bazie kauczuków, mogą pracować przy nadciśnieniu do 0,02 MPa (wyjątkowo do 0,3 MPa), prędkości ślizgania do 18 m/s i w zakresie temperatur od -30 do +120 °C (dla kauczuku fluorowego od -20 do +200 °C). Wymagania sporej grupy urządzeń technicznych w dziedzinie zapewnienia ich szczelności mogą być w pełni zaspokojone przez wymienioną grupę uszczelnień. W przypadku bardziej ekstremalnych warunków pracy należy zmienić materiał pierścienia lub jego konstrukcję. Przykładem nowoczesnych rozwiązań uszczelnień wargowych mogą być produkty firm znaczących na światowym rynku uszczelnień takich jak MERKEL GmbH & Co. KG (pierścienie Radiamatic) oraz W.S. SHAMBAN & Co. (pierścienie Varilip), w których jako materiał na pierścienie uszczelniające zastosowano kompozyty polimerowe utworzone na bazie policzterofluoroetylenu (PTFE). Według danych producentów pierścienie te umożliwiają uszczelnienie wałów obrotowych przy nadciśnieniu do 2 MPa, prędkości ślizgania do 20 m/s i w zakresie temperatur od -60 do +200 °C. Ponadto, w przeciwieństwie do pierścieni wykonanych z kauczuków, mogą pracować w warunkach tarcia technicznie suchego, co predysponuje je do stosowania w układach pneumatycznych. Przykładowe rozwiązania konstrukcyjne wargowych uszczelnień wykorzystujących kompozyty PTFE przedstawiono na rysunkach 2 i 3.

|

| |

Rys. 2. Przykładowe zastosowania kompozytów PTFE w uszczelnieniach wargowych a) pierścień uszczelniający wykonany całkowicie z kompozytu PTFE [12] b) powłoka PTFE na wardze uszczelnienia wykonanego z kauczuku

Fig. 2. Examples of application of PTFE composites in lip seals a) The seal totally made of PTFE [12] b) The PTFE coat on a lip of rubber seal |

|

Rys. 3. Przykład zastosowania uszczelnienia „Varilip” firmy Busak & Shamban Co. [11]

Fig. 3. The application of „Varilip” seal made by Busak & Shamban Co. |

4. UWAGI KOŃCOWE

Uszczelnienia wykonane z kompozytów na osnowie PTFE mogą być stosowane w bardzo agresywnych chemicznie środowiskach. Ponadto należy zwrócić uwagę na obecne trendy w rozwoju techniki smarowniczej. Skierowane są one na poszukiwanie nowych gatunków olejów. Oleje takie, pomimo znakomitych właściwości smarnych, mogą mieć niszczące działanie na tradycyjne materiały gumowe stosowane w uszczelnieniach. Jak widać z powyższych rozważań, uszczelnienia wargowe z kompozytów PTFE mogą znaleźć zastosowanie wszędzie tam, gdzie tradycyjne pierścienie uszczelniające („simmerringi”) nie zdają egzaminu. Typowymi przykładami zastosowań mogą być uszczelnienia pomp, sprężarek, wentylatorów, watów korbowych, zespołów łożysk, przekładni zębatych, układów przeniesienia napędu itp. pracujących w otoczeniu agresywnym chemicznie lub w szerokim zakresie temperatur. Jak wynika z przedstawianych zalet uszczelnień wargowych z kompozytów PTFE stanowią one interesujący asortyment w grupie uszczelnień wałów obrotowych. Niestety, nowoczesne uszczelnienia wargowe z kompozytów PTFE nie są obecnie produkowane w Polsce.

W materiałach reklamowych nie są niestety przedstawiane dane dotyczące wyznaczania trwałości tego typu uszczelnień oraz, co jest oczywiste, składy kompozytów polimerowych, z których wykonano pierścienie. Stanowi to przyczynek do przeprowadzenia rozważań teoretycznych oraz badań doświadczalnych umożliwiających prognozowanie trwałości nowoczesnych uszczelnień wargowych z kompozytów PTFE oraz strat mocy wynikających z oporów ruchu.

|

| |

LITERATURA

- [ l]

- BHUSHAN B., W1LCOCK D.F., Wear behaviour of polymeric compositions in dry reciprocating sliding, Wear, 75 (1982), s. 41 [13].

- [ 2]

- MACHOWSKI B., OCHOŃSK1 W., CZACHÓRSKA E., Uszczelnienia, PWM, Warszawa 1991.

- [ 3]

- O'ROURKE T., You can tailor the properties of „Teflon” with ftllers, The Journal of Teflon. No l05 D, DuPont. [6]

- [ 4]

- PANSZIN JA., MAKIEWICZ S.G., DUNAJEWSKA C.S., Tworzywa fluorowe, WNT, Warszawa 1982, [7].

- [ 5]

- RYMUZA Z., Trybologia polimerów ślizgowych. WNT, Warszawa, 1986.

- [ 6]

- VARLEY D.J., WATERHOUSE R.B., Fretting of bronze-filled PTFE against mild steel, Japan International Tribology Conference, Nagoya, 1990, s. 821.

- [ 7]

- WIELEBA W., Tarcie i zużycie wieloskładnikowych kompozytów polimerowych na osnowie policzterofluoroetylenu (PTFE), Zeszyty Naukowe Politechniki Krakowskiej, VII Seminarium „Tworzywa Sztuczne w Budowie Maszyn”. Kraków, 1994, s.411-415.

- [ 8]

- WIELEBA W., ZIEMIAŃSKI K., Tribologiczne aspekty wykorzystania 'wieloskładnikowych kompozytów polimerowych na osnowie PTFE, Zeszyty Naukowe Politechniki Krakowskiej, VII Seminarium „Tworzywa Sztuczne w Budowie Maszyn”, Kraków, 1994, s. 4H-422.

- [ 9]

- ŻUCHOWSKA D., Struktura i właściwości polimerów konstrukcyjnych. Wydawnictwo Politechniki Wrocławskiej, Wrocław, 1986.

- [10]

- Tarflen - Otrzymywanie i właściwości. Materiały reklamowe Zakładów Azotowych w Tarnowie.

- [1l]

- Uszczelnienia Varilip, materiały reklamowe firmy Busak & Shamban.

- [12]

- Materiały reklamowe firmy JM CLIPPER CORPORATION.

THE APPLICATION OF PTFE COMPOSITES IN MODERN LIP SEALS

The abilities of using PTFE composites in modern lip seals are shown in this article. This type of seals has simple construction and secures tightness in high pressures (up to 2 MPa), at slide velocity (up to 20 m/s) and in broad range of temperatures (from -60 to +200 °C). The lip seals made of PTFE composites can work without lubricate (e.g. in pneumatic applications) and also in chemical aggressive environment.

Characteristic properties of PTFE and composites based on PTFE, which are applied in seals, and some examples of lip seals using PTFE composites are presented in this paper.

|