BADANIE WPŁYWU RODZAJU ROZPUSZCZALNIKA WĘGLOWODOROWEGO NA PRZEBIEG PROCESU ZUŻYCIA UKŁADU TARCIOWEGO STAL-STAL W OBECNOŚCI KWASÓW TŁUSZCZOWYCH

Czesław KAJDAS

Politechnika Warszawska. Wydział Budownictwa, Mechaniki i Petrochemii w Płocku i Centralne Laboratorium Naftowe w Warszawie

Marzena MAJZNER

Politechnika Warszawska, Wydział Budownictwa, Mechaniki i Petrochemii w Płocku

Słowa kluczowe: dodatki przeciwzużyciowe, kwasy tłuszczowe, mechanizm działania kwasów, olej bazowy, wpływ oleju na mechanizm działania kwasów

Publikowane w: TRIBOLOGIA, nr 3, 1998, s. 285

Streszczenie

W artykule przedstawiono wyniki badania wpływu nasyconych kwasów tłuszczowych C6—C18, wprowadzonych do modelowych i rzeczywistych rozpuszczalników w ilości 50-1000 ppm (m/m), na zużycie kulki stalowej (Ł15) ślizgającej się po tarczy ze stali LII 15. Przeanalizowano wpływ stężenia roztworów i masy cząsteczkowej kwasów na tribologiczne właściwości oleju napędowego oraz wpływ stężenia kwasu palmitynowego w 1-metylonaftalenie, mieszaninie n-heksadekanu i l -metylonaftalenu, frakcji parafino-naftenowej oraz mineralnym i syntetycznym bazowym oleju smarowym na przebieg procesu zużycia. W zależności zużycia od stężenia kwasów we wszystkich wymienionych rozpuszczalnikach (olejach wzorcowych) zaobserwowano występowanie lokalnych minimów i maksimów oraz stwierdzono, że ich obecność jest związana z wpływem poszczególnych grup węglowodorów, wchodzących w skład roztworów smarujących, na mechanizm zużycia. Udowodniono, że działanie kwasów tłuszczowych w warunkach tarcia (wielkość powstającego zużycia) zależy między innymi od lepkości oleju wzorcowego, chociaż niekiedy dominujący wpływ na wielkość zużycia ma budowa cząsteczek rozpuszczalnika (np. w przypadku roztworów kwasów w n-heksadekanie).WPROWADZENIE

Wpływ masy cząsteczkowej kwasów tłuszczowych na ich właściwości tribologiczne

Pierwsze badania dotyczące wpływu długości łańcucha kwasów tłuszczowych na wartość współczynnika tarcia zostały przeprowadzone przez Hardy'ego [L. l]. Hardy założył, że tarcie stanowi konsekwencję sił wzajemnego oddziaływania występujących pomiędzy nie smarowanymi powierzchniami. Po wprowadzeniu do węzła tarcia związku polarnego, jego cząsteczki zostają zorientowane prostopadle względem powierzchni i tworzą uporządkowany film. Filmy zaadsorbowane na przemieszczających się względem siebie powierzchniach powoduj ą zmniejszenie sił tarcia. Hardy wykonał pomiary statycznego współczynnika tarcia i wykazał, że maleje on liniowo wraz ze wzrostem długości łańcucha. Bowden [L. l] powtórzył niektóre prace Hardy'ego dotyczące zależności współczynnika tarcia od masy cząsteczkowej kwasów tłuszczowych i stwierdził, że od pewnej wartości masy cząsteczkowej współczynnik tarcia przyjmuje wartość stałą, a pojęcie „nadśliskości" wprowadzone przez Hardy'ego jest pozbawione uzasadnienia. Według Bowdena, Gregory'ego i Tabora [L. 2] przy zastosowaniu kwasów tłuszczowych o krótkich łańcuchach ruch przemieszczających się względem siebie powierzchni jest nierównomierny i urywany (zjawisko „stick-slip"). Ze wzrostem liczby atomów węgla w cząsteczce ruch zmienia swój charakter i przy pewnej wartości masy cząsteczkowej staje się regularny (w przypadku stali zmiana charakteru ruchu ma miejsce wówczas, gdy masa cząsteczkowa kwasu wynosi około 100). Bowden i Tabor [L. 3] stwierdzili, że między współczynnikiem tarcia i stopniem uszkodzenia powierzchni występuje pewna korelacja. W przypadku kwasów o krótszych łańcuchach alifatycznych współczynnik tarcia jest większy a powierzchnia pożłobiona. Przy zastosowaniu kwasów tłuszczowych o dłuższych łańcuchach alifatycznych, dla których współczynnik tarcia jest najmniejszy, ślad zużycia jest mało widoczny. W danych literaturowych brak jednak zgodności na temat wpływu długości łańcucha kwasu tłuszczowego na wartość kinetycznego współczynnika tarcia. Z wyników badań przeprowadzonych przez Murraya i Burwella [L. 4] wynika, że współczynnik tarcia posiada stałą wartość dla kwasów zawierających w cząsteczce ponad dziesięć atomów węgla, a według Levine'a i Zismana [L. 5] ponad czternaście. Briscoe i Evans [L. 6] nie zaobserwowali żadnego wpływu długości łańcucha na wartość współczynnika tarcia w przypadku kwasów C14—C22. Według Pomeya [L. 7] i Okabe [L. 8] kinetyczny współczynnik tarcia kwasów C6—C18 rozpuszczonych w węglowodorach niepolamych maleje liniowo wraz ze wzrostem długości łańcucha. Jahanmir (L. 9] przeprowadził badania mające na celu oszacowanie wpływu prędkości poślizgu na wartość współczynnika tarcia kwasów C12—C18 w układach smarowanych 1% (m/m) roztworami związków w n-heksadekanie. Według Jahanmira współczynnik tarcia maleje wraz ze wzrostem długości łańcucha, przy czym wpływ długości łańcucha na wartość współczynnika tarcia jest mniejszy w przypadku większej prędkości. Według klasycznej teorii tarcia granicznego zmniejszenie oporów ruchu jest wynikiem pojawienia się obszarów smarowania. Na skutek adsorpcji cząsteczek na powierzchniach tarcia obszar kontaktu metal-metal ulega zmniejszeniu, a w warunkach małej prędkości poślizgu o przebiegu procesu smarowania decyduje monowarstwa. Im dłuższy jest łańcuch stosowanego dodatku, tym większe są siły kohezji, a film zbudowany z cząsteczek o dłuższych łańcuchach jest bardziej odporny na działanie wyższej temperatury i wyższego ciśnienia; stąd współczynnik tarcia osiąga mniejszą wartość. Jahanmir wykonując testy przy większej prędkości założył, że przy smarowaniu w warunkach tarcia granicznego występuje częściowy udział tarcia elastohydrodynamicznego. Wyniki doświadczeń uzyskane przez Jahanmira potwierdzają powyższe założenie. Zarówno dla czystego oleju bazowego (n-heksadekanu), jak i dla oleju bazowego zawierającego kwasy tłuszczowe, współczynnik tarcia maleje wraz ze wzrostem prędkości poślizgu. Grubość zaadsorbowanego filmu wyznaczona przez Jahanmira według zależności Dowsona-Higginsona [L. 10] odpowiada wielkości chropowatości powierzchni, co także wskazuje na udział tarcia elastohydrodynamicznego. Nieliczne publikowane prace opisują wpływ długości łańcucha kwasów tłuszczowych na ich właściwości przeciwzużyciowe. Na podstawie danych dotyczących wielkości zużycia w układach smarowanych roztworami kwasów tłuszczowych w oleju napędowym oraz mineralnych i syntetycznych olejach smarowych (TAB. l) można stwierdzić, że nie istnieje określona zależność zużycia od masy cząsteczkowej kwasów.Temperatura krytyczna kwasów tłuszczowych

Skuteczność kwasów tłuszczowych jako dodatków przeciwtarciowych zależy od temperatury [L. 16-18]. Temperatura krytyczna wyznaczana dla tych związków jest charakteryzowana jako temperatura, w której rozpoczyna się zjawisko „stick-slip" lub temperatura, w której następuje gwałtowny wzrost współczynnika tarcia. Bowden [L. l] stwierdził, że wzrost temperatury powoduje nieznaczne zmiany współczynnika tarcia aż do pewnej wartości, przy której następuje gwałtowny wzrost współczynnika tarcia połączony ze zużywaniem lub nawet zacieraniem współpracujących elementów. Dla n-parafin i alkoholi gwałtowny wzrost współczynnika tarcia występuje w temperaturze topnienia ciała stałego, natomiast w przypadku kwasów tłuszczowych w temperaturze wyższej niż temperatura topnienia kwasów (co nasunęło przypuszczenie, że cząsteczki kwasów tłuszczowych adsorbują silniej niż cząsteczki alkoholi). Prowadząc badania na powierzchniach metali szlachetnych (srebro, złoto, platyna) stwierdzono, że zachowanie kwasów tłuszczowych zależy od rodzaju metalu (TABELA 2) i jest wynikiem ich reaktywności w stosunku do metali nieszlachetnych, z którymi tworzą mydła oraz niereaktywności w stosunku do metali szlachetnych (temperatura mięknienia mydeł jest bowiem wyższa od temperatury topnienia kwasów tłuszczowych). W przypadku stosowania roztworów kwasów tłuszczowych o stosunkowo niskim stężeniu, reakcja powstawania mydeł może przebiegać bez obecności wody i tlenu. Jeśli kwas jest nanoszony na powierzchnię metalu bezpośrednio lub stężenie roztworów kwasu w oleju parafinowym jest dostatecznie wysokie, mydła mogą tworzyć się bez udziału wody, jednak na powierzchni metalu muszą występować tlenki [L. 3]. Monomolekularny film mydeł charakteryzuje się silnym oddziaływaniem kohezyjnym, występującym pomiędzy grupami metylenowymi chemisorbowanych cząsteczek; ponadto mydła powstające in situ są stosunkowo silnie związane z powierzchnią. Kiedy rozpoczyna się proces mięknienia mydeł, zanika oddziaływanie między grupami metylenowymi, maleje siła, z jaką cząsteczki są związane z powierzchnią i następuje przerwanie filmu, który rozpuszcza się w oleju bazowym lub w kwasie obecnym w węźle tarcia.

Tabela 1 | |||||||||||

| Charakterystyka wzorcowego oleju bazowego | Kwas tłuszczowy | Stężenie kwasu tłuszczowego | Warunki badań tribologicznych | Wyniki badań tribologicznych | |||||||

| 1 | 2 | 3 | 4 | 5 | |||||||

| Hydrorafinowany olej napędowy (zawartość azotu: 115 ppm (m/m)) | Kwas kapronowy C6; Kwas palmitynowy C16 | Kwas kapronowy: 363 ppm (m/m); Kwas palmitynowy: 8 ppm (m/m); 80 ppm (m/m); 801 ppm (m/m); 2404 ppm (m/m) | Aparat: prototyp aparatu HFRR; Układ materiałowy: stal-stal; Kulka: średnica: 6,35 mm, twardość: 845 HV; Dysk: twardość: 190 HV; Obciążenie: 2,2 N; Długość skoku: 0,5 mm; Częstotliwość skoku: 50 Hz; Temperatura: 18±2°C; Czas trwania testu: 75 min | Spadek zużycia wraz ze wzrostem stężenia kwasu palmitynowego. Kwas kapronowy i kwas palmitynowy wykazują właściwości przeciwzużyciowe przy każdym badanym stężeniu. | |||||||

| Hydrorafinowany mineralny olej parafinowy (lepkość kinematyczna w temperaturze 40°C: 92,4 mm²/s; lepkość kinematyczna w temperaturze 100°C: 11,11 mm²/s) | Kwas palmitynowy C16 | 1 mml/dm³; 10 mml/dm³; 100 mml/dm³; | Aparat: aparat czterokulowy; Układ materiałowy: stal-stal; Kulka: materiał: stal łożyskowa (SUJ2); Obciążenie osiowe: 294 N; Prędkość: 0,0264 m/s; Droga tarcia: 0-500 m: Temperatura: 80°C | Wzrost zużycia wraz ze wzrostem drogi tarcia dla wszystkich badanych stężeń. Spadek zużycia wraz ze wzrostem stężenia przy danej drodze tarcia. Kwas palmitynowy wykazuje właściwości przeciwzużyciowe w całym badanym zakresie stężenia i drogi tarcia. | |||||||

| Frakcja z destylacji próżniowej (lepkość kinematyczna w temperaturze 50°C: 67,4 mm²/s;) | Kwas laurynowy C12; Kwas palmitynowy C16; Kwas stearynowy C18; | 5000 ppm (m/m); 15000 ppm (m/m); 30000 ppm (m/m) | Aparat: aparat czterokulowy Seta - Shell; Obciążenie: 588-1177 N | Wzrost zużycia wraz ze wzrostem długości łańcucha kwasów (przy danym stężeniu i obciążeniu). Kwas laurynowy i kwas palmitynowy wykazują działanie przeciwzużyciowe w całym badanym zakresie stężenia i obciążenia. | |||||||

| Olej parafinowy | Kwas palmitynowy C6; Kwas stearynowy C18; | 5000 ppm (m/m); 15000 ppm (m/m); 30000 ppm (m/m) | Aparat: aparat czterokulowy Seta - Shell; Obciążenie: 392, 490, 637, 785, 981 N | Wzrost zużycia wraz ze wzrostem obciążenia przy danym stężeniu. W przypadku kwasu palmitynowego wzrost zużycia wraz ze wzrostem stężenia przy danym obciążeniu (z wyjątkiem obciążenia 392 N, przy którym zużycie jest największe dla stężenia 5000 ppm (m/m), a najmniejsze dla stężenia 15000 ppm (m/m) oraz obciążenia 400 N, przy którym zużycie jest największe dla stężenia 30000 ppm (m/m), a najmniejsze dla stężenia 15000 ppm (m/m)). W przypadku kwasu stearynowego wzrost zużycia wraz ze wzrostem stężenia przy danym obciążeniu (z wyjątkiem obciążenia 981 N, przy którym zużycie jest największe dla stężenia 5000 ppm (m/m), a najmniejsze dla stężenia 15000 ppm (m/m)). Kwas palmitynowy i kwas stearynowy wykazują działanie przeciwzużyciowe w całym badanym zakresie stężenia i obciążenia. Nie stwierdzono określonej zależności wielkości zużycia od długości łańcucha (w zależności od stężenia i obciążenia lepsze właściwości przeciwzużyciowe wykazuje kwas palmitynowy niż kwas stearynowy). | |||||||

|

Hydrorafinowany mineralny olej parafinowy (skład: % CA=0, %CN=43,2, %CP= 56,8; gęstość: 0,8526 g/cm³; lepkość kinematyczna w temperaturze 40°C: 8,05 mm²/s; lepkość kinematyczna w temperaturze 100°C: 2,26 mm²/s; wskaźnik lepkości: 85; zawartość siarki: 8 ppm; stała dielektryczna: 2,04) | Kwas palmitynowy C16 | 50-1000 ppm (m/m) | Aparat: kulka-dysk; Układ materiałowy: stal-stal; Kulka: materiał: wysokowęglowa chromowa stal łożyskowa (SUJ 2), średnica: 4,76 mm, twardość: 60 HRC; Dysk: materiał: stal zawierająca 0,45% węgla, twardość: 45 HRC, chropowatość: 0,1 µm; Promień śladu tarcia: 47 mm; Obciążenie: 29,4 N; Prędkość liniowa: 0,738 m/s; Droga tarcia: 0-3000 m; Temperatura: 60 i 100°C; Sposób smarowania: smarowanie zanurzeniowe | Wzrost zużycia wraz ze wzrostem drogi tarcia (przy stężeniu 500 ppm (m/m)). Spadek zużycia wraz ze wzrostem stężenia (w temperaturze 60 i 100°C, przy stężeniu 500--5000 ppm (m/m)). W całym badanym zakresie stężenia kwas palmitynowy posiada właściwości przeciwzu życiowe. | |||||||

|

Syntetyczny olej bazowy (skład: kopolimer tlenku etylenu i tlenku propylenu: EO : PO = l : l; średnia masa cząsteczkowa: 200; gęstość: 0,991 g/cm³; lepkość kinematyczna w temperaturze 40°C: 8.05 mm²/s; lepkość kinematyczna w temperaturze 100°C: 2,32 mm²/s; wskaźnik lepkości: 100; stała dielektryczna: 8,88) | Kwas palmitynowy C16 | 500 ppm (m/m) | Aparat: kulka-dysk; Układ materiałowy: stal-stal; Kulka: materiał: wysokowęglowa chromowa stal łożyskowa (SUJ 2), średnica: 4,76 mm, twardość: 60 HRC; Dysk: materiał: stal zawierająca 0,45% węgla, twardość: 45 HRC, chropowatość: 0,1 µm; Promień śladu tarcia: 47 mm; Obciążenie: 29,4 N; Prędkość liniowa: 0,738 m/s; Droga tarcia: 0-3000 m; Temperatura: 60 i 100°C; Sposób smarowania: smarowanie zanurzeniowe | Wprowadzenie kwasu palmitynowego powoduje pogorszenie właściwości smarnościowych oleju bazowego. | |||||||

Tabela 2 | |||||||||||

| Powierzchnia tarcia | Kwas tłuszczowy | Temperatura topnienia kwasu tłuszczowego, °C | Temperatura krytyczna, °C | ||||||||

| Miedź | n-C17H35COOH | 69,2 | 80 | ||||||||

| n-C27H55COOH | 90,4 | 90 | |||||||||

| Miękka stal | n-C11H23COOH | 44,0 | 105 | ||||||||

| n-C17H35COOH | 69,2 | 125 | |||||||||

| n-C27H55COOH | 90,4 | 140 | |||||||||

| Cynk | n-C11H23COOH | 44,0 | 110 | ||||||||

| n-C17H35COOH | 69,2 | 130 | |||||||||

| n-C27H55COOH | 90,4 | 145 | |||||||||

| Nikiel | n-C17H35COOH | 69,2 | 120 | ||||||||

| n-C27H55COOH | 90,4 | 145 | |||||||||

| Kadm | n-C17H35COOH | 69,2 | 130 | ||||||||

| n-C27H55COOH | 90,4 | 140 | |||||||||

Wpływ oleju bazowego (rozpuszczalnika) na właściwości tribologiczne kwasów tłuszczowych

W wyniku badań prowadzonych w warunkach laboratoryjnych i na przemysłowych urządzeniach testujących udowodniono, że efektywność środków smarowych jest maksymalna wtedy, kiedy długość łańcucha dodatku jest równa długości łańcucha oleju bazowego (rozpuszczalnika) [L. 27-29] (np. obciążenie zatarcia (RYS. l) i temperatura krytyczna osiągają wówczas maksymalną wartość). Stwierdzono, że cząsteczki rozpuszczalnika oddziałują z cząsteczkami kwasu tłuszczowego i uczestniczą w tworzeniu warstwy granicznej. Efekt dopasowania łańcucha może być związany ze smarowaniem przez uporządkowaną warstwę polimolekularną (według Camerona [L. 30] i Okabe [L. 31-32] efekt dopasowania łańcucha występuje przy grubości filmu równej 10-8÷10-6 m). Warstwa polimolekularną zbudowana z cząsteczek kwasu tłuszczowego i cząsteczek oleju bazowego charakteryzuje się większym stopniem upakowania (dopasowanie łańcucha), co sprzyja np. podwyższeniu temperatury krytycznej. W przypadku monowarstwy wpływ kontaktu metal-metal na wartość współczynnika tarcia jest większy niż wpływ grubości filmu i w związku z tym grubość filmu nie może stanowić czynnika decydującego o trwałości warstwy granicznej.

Tabela 3 | |||||||||||

| Kwas tłuszczowy | Ciepło adsorpcji na a-Fe2O3, kJ/mol | ||||||||||

| n-heksan | n-heksadekan | ||||||||||

| Kwas octowy C2 | <0,8 | <0,8 | |||||||||

| Kwas kapronowy C6 | 18,2 | 9,6 | |||||||||

| Kwas palmitynowy C16 | 50,2 | 77,0 | |||||||||

| Kwas stearynowy C18 | 59,2 | 86,0 | |||||||||

Tabela 4 | |||||||||||

| Wzorcowy olej bazowy | Średnica śladu zużycia kulki, mma) | ||||||||||

| Wzorcowy olej bazowy | 1 % (m/m) roztwór kwasu izo-stearynowego we wzorcowym oleju bazowym | ||||||||||

| Obciążenie 19,6 N | |||||||||||

| Mieszanina białego oleju i 1-metylonaftalenu (1:1 m/m) | 0,24 | Zatarcieb) | |||||||||

| Mieszanina białego oleju i dihydronaftalenu (1:1 m/m) | 0,25 | 0,53 | |||||||||

| Mieszanina białego oleju i tetrahydronaftalenu (1:1 m/m) | 0,38 | 0,30 | |||||||||

| Obciążenie 9,8 N | |||||||||||

| Mieszanina n-oktanu i etylobenzenu (1:1 m/m) | 0,30 | Zatarcie | |||||||||

| Mieszanina n-oktanu i mezytylenu (1:1 m/m) | 0,30 | 0,28 | |||||||||

|

a) Warunki badań: aparat: kulka-cylinder; układ materiałowy: stal-stal; prędkość cylindra: 240 obr./min; czas trwania testu: 16 min; temperatura: 25°C; b)Zatarcie - nadmierne zużycie i tarcic przed zakończeniem testu. | |||||||||||

Wpływ stężenia na tribologiczne działanie kwasów tłuszczowych

Zależność współczynnika tarcia od stężenia kwasów tłuszczowych w oleju wzorcowym nie jest ściśle określona, chociaż większość wyników wskazuje, że współczynnik tarcia maleje ze wzrostem stężenia, a przy pewnym stężeniu osiąga wartość stałą (TAB. 5). Na podstawie danych dotyczących wielkości zużycia w układach smarowanych roztworami kwasów tłuszczowych w oleju napędowym oraz mineralnych i syntetycznych olejach smarowych (TAB. l) można stwierdzić, że nie istnieje ściśle określona zależność zużycia od stężenia kwasów we wzorcowym oleju bazowym. Badania przeprowadzone dla 50-1000 ppm (m/m) roztworów kwasów C6—C18 w n-heksadekanie wykazały, że w przypadku wyższych kwasów tłuszczowych (C14—C18) przy stężeniu 750 ppm (m/m) występuje maksimum zużycia, natomiast w przebiegu zależności zużycia od stężenia dla kwasu C6 występuje minimum przy stężeniu 500 ppm (m/m); dla kwasu C10 zaobserwowano minimum przy stężeniu 500 ppm (m/m) oraz maksimum przy stężeniu 1000 ppm (m/m) [L. 48].CZĘŚĆ EKSPERYMENTALNA

Substancje smarowe

-

W przeprowadzonych badaniach jako substancje smarowe zastosowano następujące wzorcowe oleje bazowe:

- n-heksadekan;

- 1-metylonaftalen;

- mieszanina n-heksadekanu i 1-metylonaftalenu (stosunek objętościowy 1:1);

- bazowy olej napędowy stosowany do komponowania oleju napędowego typu „City" (zawartość siarki < 200 ppm (m/m));

- frakcję parafino-naftenów wydzieloną z mineralnego bazowego oleju smarowego;

- mineralny bazowy olej smarowy SN 400;

- syntetyczny bazowy olej smarowy PAO 4;

- syntetyczny bazowy olej smarowy PAO 6

oraz roztwory kwasów tłuszczowych w wybranych wzorcowych olejach bazowych: - kwasu kapronowego C6;

- kwasu kaprynowego C1;

- kwasu laurynowego C12;

- kwasu mirystynowego C14;

- kwasu palmitynowego C16;

- kwasu stearynowego C18.

Tabela 5 | |||||||||||

| Charakterystyka wzorcowego oleju bazowego | Kwas tłuszczowy | Stężenie kwasu tłuszczowe | Warunki badań tribologicznych | Wyniki badań tribologicznych | |||||||

| 1 | 2 | 3 | 4 | 5 | |||||||

| Olej parafinowy | Kwas laurynowy C12 | 10-10000 ppm (m/m) | Układ materiałowy: kadm | Spadek współczynnika tarcia wraz ze wzrostem stężenia. | |||||||

| Olej bazowy uzyskany w wyniku rafinacji ekstrakcyjnej, odparafinowania i hydrorafinacji (lepkość kinematyczna w temperaturze 40°C -32 mm²/s) | Kwas stearynowy C18 | 0-300 mmol/dm³ | Aparat: kulka-cylinder (kulka obciążona na obracającym się cylindrze); Układ materiałowy: miedź-miedź; Kulka: średnica: 12,5 mm, twardość: 105 HV, chropowatość 0,1 µm; Cylinder: średnica: 43,9 mm, twardość: 115 HV; Prędkość: 0,25 obr./min (0,5 mm/s) Obciążenie: 4,9 N; Temperatura: 20°C; Czas trwania testu: 30 min | Współczynnik tarcia maleje wraz ze wzrostem stężenia, a od stężenia wynoszącego około 10 mmol/dm³ osiąga wartość stałą. | |||||||

| Olej parafinowy | Kwas palmitynowy C16; Kwas stearynowy C18 | 5000-20000 ppm (m/m) | Aparat: tribometr USBS-2; Prędkość względna: 100 obr./min (l m/s); Temperatura: 25°C; Obciążenie: 20-180 N | Wprowadzenie 0,75 % (m/m) kwasu palmitynowego, jak i kwasu stearynowego zdecydowanie polepsza właściwości przeciwtarciowe oleju w porównaniu z właściwościami kompozycji o innym stężeniu. | |||||||

| Syntetyczny olej bazowy (olej polieterowy; średnia masa cząsteczkowa: 200) | Kwas stearynowy C18 | 1-100 mmol/dm³ | Aparat: pendulum friction tester; Temperatura: 60°C; Obciążenie: 2,94 N | Kwas palmitynowy wykazuje właściwości przeciwtarciowe w całym badanym zakresie stężenia. Spadek współczynnika tarcia wraz ze wzrostem stężenia. | |||||||

| n-Heksadekan | Kwas palmitynowy C18 | 0-10000 ppm (m/m) | Aparat: kulka-cylinder; Układ materiałowy: stal-stal; Kulka: średnica: 12,5 mm, twardość: 8,23 GN/m², chropowatość: 2,5 • 10-8 m; Cylinder: średnica: 43,9 mm, twardość: 2,11 GN/m², chropowatość 1,5 - 10-7 m; Prędkość: 0,25 obr./min (5 • 10-4 m/s) i 5,0 obr./min (1 • 10-2) m/s); Obciążenie: 9,8 N; Temperatura: 20°C | Współczynnik tarcia maleje wraz ze wzrostem stężenia, a od stężenia wynoszącego 2000 ppm (m/m) osiąga wartość stałą w przypadku większej i mniejszej prędkości. Wartości współczynnika tarcia są nieco większe dla większej prędkości w całym badanym zakresie stężenia. | |||||||

Aparatura badawcza i warunki prowadzenia testów tribologicznych

Do badań tribologicznych wykorzystano urządzenie testowe typu tarcza-trzpień. Schemat i opis aparatu znajduje się w pracy [L. 49]. Warunki prowadzania testów tribologicznych dobrano tak, aby uzyskać warunki tarcia granicznego. Opis warunków zamieszczono w TAB. 6.

Tabela 6 | |||||||||||

| Warunki prowadzenia testów | Charakterystyka | ||||||||||

| Układ materiałowy | Stal-stal | ||||||||||

| Geometria układu | Kulka na płaszczyźnie (umocowana na stałe kulka ślizgająca się po obracającej się tarczy) | ||||||||||

|

Para tribologiczna | Kulka | Materiał | Stal łożyskowa (ŁH 15) | ||||||||

| Średnica, mm | 3,18 | ||||||||||

| Chropowatość, µm | 0,3-0,35 | ||||||||||

| Twardość, HRC | 63 | ||||||||||

| Producent | Zakłady Łożysk Tocznych „Iskra” w Kielcach | ||||||||||

| Dysk | Materiał | Stal ŁH 15 | |||||||||

| Średnica, mm | 25,4 | ||||||||||

| Wysokość, mm | 8 | ||||||||||

| Chropowatość, µm | 0,2 | ||||||||||

| Twardość, HRC | 58-63 | ||||||||||

| Promień śladu tarcia, mm | 8 | ||||||||||

| Obciążenie, N | 9,81 | ||||||||||

| Prędkość liniowa, m/s | 0,250 | ||||||||||

| Droga tarcia, m | 500 | ||||||||||

| Temperatura, °C | 25 | ||||||||||

| Sposób smarowania | Smarowanie zanurzeniowe | ||||||||||

Sposób prowadzenia testów tribologicznych

Dla każdego badanego roztworu wykonywano przynajmniej pięć pomiarów. Udział kwasu tłuszczowego w modelowym oleju bazowym w całej pracy przytaczano w stosunkach masowych - m/m. Kulki i dyski oraz uszczelkę i pierścień (stanowiące elementy układu pomiarowego) przed testami tribologicznymi dla danego roztworu poddawano myciu w acetonie z zastosowaniem łaźni ultradźwiękowej przez okres dwudziestu minut. Podczas pomiaru dokonywano rejestracji prędkości obrotowej przeciwpróbki (tarczy) oraz rejestracji temperatury otoczenia węzła tarcia. Każdorazowo po zakończeniu testu mierzono średnicę śladu zużycia kulki za pomocą metalograficznego mikroskopu odbiciowego.Opracowanie wyników testów tribologicznych

Na podstawie wyznaczonej wartości średnicy śladu zużycia kulki obliczono zużycie objętościowe kulki Zo (schemat określania wielkości zużycia przedstawiono w pracy [L. 48]).WYNIKI BADAŃ I ICH OMÓWIENIE

Na RYS. 2-4 przedstawiono zależność zużycia względnego kulki w układzie smarowanym roztworami kwasów tłuszczowych w n-heksadekanie (wykorzystano wartości zużycia względnego opublikowane w pracy [L. 48]) od ciepła adsorpcji (wykorzystano wartości ciepła adsorpcji wyznaczone przez Groszka [L. 44]), temperatury krytycznej (wykorzystano wartości temperatury krytycznej wyznaczone przez Bowdena [L. l]) i temperatury topnienia kwasów tłuszczowych. Przedstawione zależności posiadają odmienny charakter dla układu smarowanego roztworami kwasów tłuszczowych o niskim stężeniu (<0,1%) i układu smarowanego roztworami o wysokim stężeniu (1,5%). Przy wyższym stężeniu (1,5%) zużycie maleje ze wzrostem ciepła adsorpcji, temperatury krytycznej i temperatury topnienia. O przebiegu procesu zużycia w warunkach smarowania granicznego w przypadku wyższego stężenia może więc decydować proces adsorpcji, a utworzony film składa się z zaadsorbowanych cząsteczek i traci właściwości smarne w temperaturze odpowiadającejtemperaturze topnienia kwasów tłuszczowych.

50-1000 ppm roztworów wybranych kwasów tłuszczowych w bazowym oleju napędowym (TAB. 7) wskazują, że dla wszystkich badanych kwasów w przebiegu zależności zużycia od stężenia istnieją lokalne minima i maksima (RYS. 5). W przypadku kwasu palmitynowego i kwasu stearynowego wpływ stężenia na wielkość zużycia jest mniej widoczny niż dla kwasu kapronowego, kwasu kaprynowego i kwasu laurynowego (RYS. 6). Nie stwierdzono także określonej zależności zużycia od masy cząsteczkowej kwasów tłuszczowych (dla żadnego z badanych stężeń nie występuje spadek zużycia ze wzrostem długości łańcucha alifatycznego).

Tabela 7 | |||||||||||

| Kwas tłuszczowy | Stężenie kwasu tłuszczowego, ppm (m/m) | Średnica śladu zużycia kulki, µm | Zużycie względne kulki, % | ||||||||

| Wartość średnia | Średnie odchylenie standardowe | ||||||||||

| Brak | - | 476 | 39 | 100 | |||||||

| Kwas kapronowy C6 | 50 | 299 | 27 | 15,4 | |||||||

| 100 | 240 | 24 | 6,4 | ||||||||

| 500 | 272 | 26 | 10,6 | ||||||||

| 750 | 237 | 35 | 6,0 | ||||||||

| 1000 | 299 | 37 | 15,5 | ||||||||

| Kwas kaprynowy C10 | 50 | 305 | 17 | 16,8 | |||||||

| 100 | 183 | 25 | 2,2 | ||||||||

| 500 | 300 | 23 | 15,6 | ||||||||

| 750 | 234 | 39 | 5,8 | ||||||||

| 1000 | 232 | 36 | 5,6 | ||||||||

| Kwas laurynowy C12 | 50 | 203 | 3 | 3,3 | |||||||

| 100 | 173 | 9 | 1,7 | ||||||||

| 500 | 210 | 34 | 3,8 | ||||||||

| 750 | 238 | 35 | 6,2 | ||||||||

| 1000 | 197 | 32 | 2,9 | ||||||||

| Kwas palmitynowy C16 | 50 | 216 | 13 | 4,2 | |||||||

| 100 | 217 | 33 | 4,3 | ||||||||

| 500 | 197 | 15 | 2,9 | ||||||||

| 750 | 200 | 21 | 3,1 | ||||||||

| 1000 | 207 | 28 | 3,6 | ||||||||

| Kwas stearynowy C18 | 50 | 191 | 15 | 2,6 | |||||||

| 100 | 206 | 21 | 3,5 | ||||||||

| 500 | 221 | 37 | 4,6 | ||||||||

| 750 | 196 | 22 | 2,8 | ||||||||

| 1000 | 187 | 19 | 2,3 | ||||||||

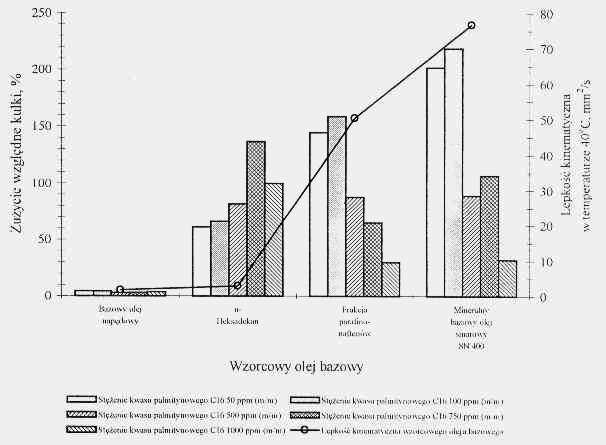

wyniki zestawiono w TAB. 8). Zużycie w układach smarowanych roztworami kwasów w n-heksadekanie, bazowym oleju napędowym, frakcji parafino-naftenów, bazowym oleju smarowym rośnie w przedziale stężenia 50-100 ppm, przy czym lokalne maksimum występuje przy stężeniu 100 ppm w przypadku stosowania jako oleju wzorcowego bazowego oleju napędowego, frakcji parafino-naftenów i bazowego oleju smarowego (RYS. 10). Obecność lokalnego maksimum przy stężeniu 100 ppm wiąże się prawdopodobnie z wpływem cząsteczek zawierających struktury

parafino-naftenowe (frakcja parafino-naftenów, bazowy olej smarowy) oraz cząsteczek zawierających pierścienie naftenowe (bazowy olej napędowy) na przebieg procesu zużycia (nie stwierdzono maksimum dla n-heksadekanu). Przy stężeniu 500 ppm dla olejów wzorcowych zawierających łańcuchy alkilowe, pierścienie aromatyczne i pierścienie naftenowe (bazowego oleju napędowego i bazowego oleju smarowego) występuje minimum lokalne. W przypadku n-heksadekanu i bazowego oleju smarowego stwierdzono maksimum dla stężenia 750 ppm, co może wiązać się z oddziaływaniem zachodzącym pomiędzy łańcuchami alifatycznymi o odpowiedniej długości, występującymi w cząsteczkach oleju wzorcowego i łańcuchem alifatycznym kwasu tłuszczowego (brak maksimum w przypadku frakcji parafino-naftenów musi wynikać z obecności pierścieni naftenowych w cząsteczkach węglowodorów). Wyniki uzyskane dla roztworów kwasu palmitynowego w 1-metylonaftalenie oraz w równoobjętościowej mieszaninie n-heksadekanu i 1-metylonaftalenu (TAB. 8) potwierdzają powyższe wnioski. Zastosowanie 1-metylonaftalenu jako oleju wzorcowego powoduje zanik maksimum lokalnego przy stężeniu 100 ppm (przy jednoczesnym pojawieniu się minimum lokalnego) i maksimum lokalnego przy stężeniu 750 ppm oraz wystąpienie maksimum przy

Tabela 8 | |||||||||||

| Wzorcowy olej bazowy | Stężenie kwasu palmitynowego C16 ppm (m/m) | Średnica śladu zużycia kulki, µm | Zużycie względne kulki, % | ||||||||

| Wartość średnia | Średnie odchylenie standardowe | ||||||||||

| Frakcja parafino-naftenów | 0 | 212 | 23 | 100 | |||||||

| 50 | 232 | 17 | 145 | ||||||||

| 100 | 238 | 14 | 159 | ||||||||

| 500 | 205 | 16 | 88 | ||||||||

| 750 | 190 | 26 | 65 | ||||||||

| 1000 | 156 | 10 | 30 | ||||||||

| Mineralny bazowy olej smarowy SN 400 | 0 | 222 | 18 | 100 | |||||||

| 50 | 264 | 10 | 202 | ||||||||

| 100 | 270 | 18 | 219 | ||||||||

| 500 | 215 | 13 | 89 | ||||||||

| 750 | 225 | 14 | 107 | ||||||||

| 1000 | 167 | 15 | 32 | ||||||||

| l -Metylonaftalen | 0 | 385 | 13 | 100 | |||||||

| 50 | 279 | 22 | 27,4 | ||||||||

| 100 | 208 | 37 | 8,4 | ||||||||

| 500 | 215 | 16 | 9,6 | ||||||||

| 750 | 192 | 7 | 6,1 | ||||||||

| 1000 | 174 | 9 | 4,2 | ||||||||

| Mieszanina 1 -metylonaftalenu i n-heksadekanu 1:1 (V/V) | 0 | 346 | 21 | 100 | |||||||

| 50 | 268 | 47 | 36,0 | ||||||||

| 100 | 178 | 11 | 7,0 | ||||||||

| 500 | 178 | 7 | 7,0 | ||||||||

| 750 | 255 | 42 | 29,5 | ||||||||

| 1000 | 241 | 43 | 23,4 | ||||||||

| Syntetyczny bazowy olej smarowy PAO 4 | 0 | 281 | 35 | 100 | |||||||

| 50 | 252 | 37 | 65 | ||||||||

| 100 | 181 | 9 | 17 | ||||||||

| 500 | 199 | 41 | 25 | ||||||||

| 750 | 205 | 59 | 28 | ||||||||

| 1000 | 192 | 56 | 22 | ||||||||

| Syntetyczny bazowy olej smarowy PAO 6 | 0 | 213 | 16 | 100 | |||||||

| 50 | 194 | 39 | 68 | ||||||||

| 100 | 163 | 21 | 34 | ||||||||

| 500 | 172 | 22 | 42 | ||||||||

| 750 | 175 | 8 | 46 | ||||||||

| 1000 | 174 | 7 | 44 | ||||||||

stężeniu 500 ppm (RYS. 11). Po wprowadzeniu n-heksadekanu do 1-metylonaftalenu przebieg zależności zużycia od stężenia roztworów kwasu palmitynowego w zakresie stężenia 50-100 ppm nie ulega zmianie (w rozpuszczalniku nie występują cząsteczki zawierające pierścienie naftenowe, stąd nie pojawia się maksimum przy stężeniu 100 ppm). Ponadto wprowadzenie liniowego węglowodoru do 1-metylonaftalenu powoduje zanik maksimum przy stężeniu 500 ppm oraz wzrost zużycia przy stężeniu 750 ppm. O występowaniu maksimum lokalnego przy stężeniu 750 ppm decydują więc długie łańcuchy alkilowe obecne w cząsteczkach węglowodorów, a zjawisko to może występować w obecności węglowodorów aromatycznych (np. w przypadku mineralnego oleju smarowego).

Tabela 9 | |||||||||||

| Wzorcowy olej bazowy | Lepkość kinematyczna w temperaturze 40°C, mm²/s; | ||||||||||

| n-Heksadekan | 2,9 | ||||||||||

| Bazowy olej napędowy | l ,7 | ||||||||||

| Frakcja parafino-naftenów | 50,4 | ||||||||||

| Mineralny bazowy olej smarowy SN 400 | 76,7 | ||||||||||

| Syntetyczny bazowy olej smarowy PAO 4 | 16,6 | ||||||||||

| Syntetyczny bazowy olej smarowy PAO 6 | 28,9 | ||||||||||

PODSUMOWANIE

W pracy przedstawiono wyniki badania wpływu nasyconych kwasów tłuszczowych C12—C18 wprowadzonych do rozpuszczalników modelowych (n-heksadekanu, 1-metylonaftalenu, mieszaniny n-heksadekanu i 1-metylonaftalenu) oraz bazowego oleju napędowego, frakcji parafino-naftenów i bazowych olejów smarowych w ilości 50-1000 ppm (m/m) na zużycie kulki stalowej (ŁH 15) ślizgającej się po tarczy ze stali ŁH 15.LITERATURA

- Hebda M., Wachal A.: Tribologia. Wydawnictwa Naukowo-Techniczne, Warszawa 1980.

- Bowden F. P., Gregory J. N., Tabor D.: Lubrication of Metal Surfaces by Fatty Acids. Nature 1945, 156,97-101.

- Bowden F. P., Tabor D.: Friction and Lubrication of Solids. Clarendon Press. Oxford 1950.

- Murray S. F., Burwell J.T.: Symposium on Fundamentals of Lubrication. N. Y. Acad. Sci. 1951, 53, 906-918.

- Levine O., Zisman W. A.: Physical Properties of Monolayers at the Solid - Air Interface. I. Friction and Wettability of Aliphatic Polar Compounds and Effects of Halogenation, J. Phys. Chem.1957, 61, 1068-1077.

- Briscoe B. J., Evans D. C.: Proc. Roy. Soc. 1982, Ser. A, 380, 389-407.

- Pomey J.: Friction and Wear, National Advisory Committee for Aeronautics Tech. Memo. TM 1318, 1952.

- Okabe H., Masuko M., Sakurai K.: Dynamie Behaviour of Surface - Adsorbed Molecules Under Boundary Lubrication. ASLE Transactions 1981, 24, 467-473.

- Jahanmir S.: Chain Length Effects in Boundary Lubrication. Wear 1985, 331-349.

- Dowson D., Higginson G.P.: Engineering (London) 1961, 192, 158.

- Wei D., Spikes H. A.: The Lubricity of Diesel Fuels. Wear 1986, 111,217-235.

- Masuko M., Kurosawa O., Okabe H.: Effects of Polar Compounds on Wear of Silicon Nitride Lubricated with Mineral Oil. Japanese Journal of Tribology 1996,41, 5, 527-532.

- Wachal A.: Wpływ budowy chemicznej dodatku na własności przeciwzatarciowe i przeciwzużyciowe oleju. Technika Smarownicza - Tribologia 1977, 8, 5-6, 161-163.

- Kajdas C., Ozimina D., Wawak-Pardyka E.: Stężenie alkoholi i kwasów tłuszczowych a właściwości tribologiczne oleju parafinowego. Technika Smarownicza - Tribologia 1980, 11, 6, 22-24.

- Masuko M., Ohmori T., Okabe H.: Anti - Wear Properties of Hydroxycarboxylic Acids with Straight Alkyl Chains. Tribology International 1988, 21,4, 199-203.

- Hughes T. P., Wittingham G.: Trans. Faraday Soc. 1942, 38, 9-27.

- Frewing J. J.: The Beat of Adsorption of Long - Chain Compounds and Their Effect on Boundary Lubrication. Proc. Roy. Soc. London 1944, 182, 270-285.

- Greenhill E. B.: The Adsorption of Long - Chain Compounds from Solution on Metal Surfaces. Trans. Faraday Soc. 1949, 45, 631-635.

- Menter J. W., Tabor D.: Orientation of Fatty Acids and Soap Films on Metal Surfaces. Proc. Roy. Soc. 1951, ser. A, 204, 514-525.

- Jahanmir S., Beltzer M.: Ań Adsorption Model for Friction in Boundary Lubrication, ASLE Transactions 1986, 29, 3, 423-430.

- Pilpel N.: Chem.Rev. 1963, 63, 221.

- Brummage K.G.: Proc. Roy. Soc. London 1947, Ser. A, 191, 243-252.

- Suzuki T., Sato T., Suetaka W.: J. JSLE Int. Edn.1980, l, 109-112.

- Hirst W., Stafford J. V.: Proc. Inst. Mech. Eng., London 1972, 186, 179--192.

- Bowden F.P., Moore A.C.: Trans. Faraday Soc. 1951, 47, 900-908.

- Tingle E.D.: Trans. Faraday Soc. 1950, 46, 93.

- Askwith T.C., Cameron A., Cronch R.F.: Chain Length of Additives in Relation to Lubricants in the Thin Film and Boundary Lubrication. Proc. Roy. Soc.1966, Ser. A,291, 500-519.

- Grew W., Cameron A.: Friction Transition Temperature Effect of Matching Surfactant and Carrier. Nature 1967, 214, 429-430.

- Iliuc I.: Tribology Series. 4. Tribology of Thin Layers. Elsevier Scientific Publishing Company, Amsterdam - Oxford - New York 1980.

- Cameron A., Day R.S., Sharma J.P., Smith A.J.: ASLE Trans. 1976, 19, 195-200.

- Okabe H., Kanno T.: Behaviour of Polar Compounds in Lubricating - Oil Films. ASLE Transactions 1981, 24, 459-466.

- Okabe H., Natanabe Y.: ASLE Trans. 1982, 25, 33-38.

- Jahanmir S.: Proc. Int. Con. On Wear of Materials, Vancouver 1985. American Society of Mechanical Engineers, New York 1985, 238-248.

- Israelachvili J.N., Tabor D.: Wear 1975, 24, 386-390.

- Briscoe B.J., Scruton B., Willis F.R.: Proc. Roy. Soc. London 1973, Ser. A. 333,99-114.

- Briscoe B.J., Tabor D.: Wear 1975, 34, 29-38.

- Glaeser W.A, in Suh N. P. and Saka N.: Fundamentals of Tribology, Massachusetts Institute of Technology Press. Cambridge 1982, 381-384.

- Tabor D., in Georges J. M.: Microscopic Aspects of Adhesion and Lubrication. Elsevier Scientific Publishing Company, Amsterdam - Oxford - New York 1982, 651-679.

- Smith A.J., Cameron A.: Proc. Roy. Soc. London 1972, Ser. A, 328, 541-560.

- Fuks G.J., in Deryagin B.V.: Research in Surface Forces. Consultants Bureau. New York 1969, 87 - 117.

- Deryagin B.V., Starkhorsiey G., Malysheva D.: Acta Physicochim. 1944. 19, 541-552.

- Cameron A.: Thin Liquid Films and Boundary Layers. Spec. Discuss Faraday Soc. 1970, 1,263-265.

- Adamson A. W.: Physical Chemistry of Surfaces. Wiley - Interscience. New York 1960.

- Groszek A.J.: Role of Adsorption in Liquid Lubrication; Interdisciplinary Approach to Liquid Lubricant Technology. NASA Ed. Ku. 1977, 477.

- Goldblatt I.L., in Georges J.M.: Microscopic Aspects of Adhesion and Lubrication. Elsevier Scientific Publishing Company, Amsterdam - Oxford - New York 1982,521-549.

- Goldblatt I.L.: Surface Fatigue Initiated by Fatty Acids. ASLE Transactions 1973,16,150-159.

- Minami I.. Kikuta S., Masuko M., Okabe H.: Lubricating Functions of Dicarboxylic Acids in Polar Base Oils. Japanese Journal of Tribology 1990, 35,4,505-511.

- Kajdas C., Majzner M., Konopka M.: Badanie wpływu kwasów tłuszczowych na przebieg procesu zużycia układu tarciowego stal-stal. Tribologia 1997, 3, 221-237.

- Kempiński R., Kędzierska E., Kardasz K., Wilkanowicz L., Konopka M.: Dodatki tribologiczne do oleju działające według mechanizmu tribopolimeryzacji. Część I. Metakrylany alkilowe C12—C18. Tribologia 1995, 3,277-298.