| |

AUTOREFERAT

Mgr inż. Tomasz Liśkiewicz

HARD COATINGS DURABILITY UNDER FRETTING WEAR

Promotorzy:

Polska - dr hab. n.t. Bogdan WENDLER, prof. P.Ł.

Francja - dr hab. inż. Siegfried FOUVRY

1. Wprowadzenie

Zużycie warstwy wierzchniej na skutek tarcia jest jednym z głównych problemów w eksploatacji maszyn i urządzeń, prowadzącym do koniecznych czynności serwisowych bądź w skrajnym przypadku do wymiany uszkodzonego elementu. Proces zużycia jest złożonym zjawiskiem, rozpatrywanym jako interdyscyplinarna dziedzina z pogranicza mechaniki, fizyki oraz chemii. Fretting jako specyficzny rodzaj niszczenia warstwy wierzchniej występuje w połączeniach nominalnie nieruchomych, gdzie zwykle pod wpływem drgań współpracujące powierzchnie narażone są na mikro-przemieszczenia. Ten niebezpieczny proces prowadzi do uszkodzenia elementu poprzez powstanie i rozwój pęknięć lub poprzez generowanie i usuwanie z obszaru styku produktów zużycia. Obie postacie niszczenia są szkodliwe i w wielu przypadkach prowadzą do katastroficznych uszkodzeń. Występowanie frettingu stwierdzono w każdym rodzaju środków transportu od samolotów poprzez pojazdy szynowe do samochodów, jak również w protezach czy stalowych linach mostów i kolejek górskich.

Właściwy wybór odpowiedniego materiału na konkretny element jest złożonym procesem, gdyż różne materiały charakteryzują się innymi właściwościami użytkowymi i niemożliwe jest zebranie ich wszystkich w jednym materiale. Jest to powodem intensywnego rozwoju metod i technik inżynierii powierzchni w poszukiwaniu alternatywnych rozwiązań. Niektóre obróbki powierzchniowe, jak np. hartowanie powierzchniowe czy nagniatanie, znane są i stosowane od wielu lat. Aktualnie do najczęściej stosowanych należą techniki PVD (physical vapour deposition) oraz CVD (chemical vapour deposition). Twarde powłoki wytwarzane metodami CVD oraz PVD znajdują szerokie zastosowanie w eksploatacji maszyn i urządzeń. Ich wysokie właściwości mechaniczne oraz korzystne charakterystyki tribologiczne sprawiają, iż są z powodzeniem stosowane w węzłach tarcia. Osadzenie odpowiednio dobranej powłoki na elementy narażone na zużycie przyczynia się do obniżenia sił tarcia w styku ciernym oraz zmniejszenia zużycia współpracujących powierzchni. Skutkuje to bezpośrednimi korzyściami ekonomicznymi poprzez wydłużenie czasu pracy elementów maszyn i urządzeń, oszczędność energii czy skrócenie okresu przestojów naprawczych.

Stosując twarde powłoki spodziewamy się wydłużenia czasu bezawaryjnej pracy danego elementu. Aktualne techniki przeciwzużyciowe gwarantują nam zamierzony efekt, jednak nie możemy jasno stwierdzić jak długo taki element pozostanie wolny od uszkodzeń. Celem pracy jest zatem ustalenie kryterium pozwalającego wyznaczyć trwałość wybranych twardych powłok na zużycie w warunkach frettingu poprzez zastosowanie modelu energii rozproszonej.

2. Teza i cel pracy

W oparciu o przedstawione powyżej argumenty, jak również opierając się na własnych doświadczeniach w zakresie nanoszenia twardych powłok zdobytych w Zakładzie Inżynierii Powłok Instytutu Inżynierii Materiałowej PŁ oraz w zakresie badań zużycia przez fretting zdobytych w Laboratoire de Tribologie et Dynamique des Systemes w Ecole Centrale de Lyon, autor sformułował następującą tezę niniejszej rozprawy:

Istnieje możliwość wyznaczenia kryterium trwałości twardych powłok narażonych na zużycie przez fretting poprzez odniesienie przyrostu zużycia rozpatrywanej powłoki do gęstości energii rozproszonej w styku ciernym.

Sformułowanie niniejszej tezy pozwoliło na określenie celu pracy:

Celem pracy jest sformułowanie kryterium trwałości dla twardych powłok narażonych na zużycie przez fretting poprzez realizację programu testów tribologicznych na wytworzonych twardych powłokach osadzonych na stalowym podłożu.

3. Zakres pracy

- Przegląd i analiza literatury z zakresu tematyki twardych powłok wytwarzanych metodami PVD, CVD zwiększających odporność na zużycie;

- Analiza stanu wiedzy dotycząca metod wytwarzania, badania i właściwości mechanicznych twardych powłok przeciwzużyciowych;

- Wytworzenie twardych powłok na podłoża ze stali szybkotnącej;

- Zbadanie właściwości tribologicznych twardych powłok przeciwzużyciowych

w warunkach frettingu;

- Analiza właściwości mechanicznych i fizyko-chemicznych osadzonych powłok;

- Wyznaczenie kryterium trwałości twardych powłok w warunkach zużycia przez fretting;

- Opracowanie i dyskusja wyników.

4. Metodyka badań

4.1. Wytworzenie twardych powłok

Do badań przygotowano serię próbek wykonanych ze stali szybkotnącej Vanadis23, na których następnie osadzono twarde powłoki: TiN, TiCN, TiC, VC, TiC/VC, (TiC/VC)x2. Powłoki osadzono w Zakładzie Inżynierii powłok w Instytucie Inżynierii Materiałowej PŁ na urządzeniu B90 (TiC, VC, TiC/VC, (TiC/VC)x2) metodą rozpylania magnetronowego oraz na urządzeniu WU1B (TiN, TiCN) metodą Arc-PVD.

|

Rysunek 1. Urządzenie B90;

- - masowe regulatory przepływu;

- - zawory odcinające;

- - próżniomierz;

- - obrót stolika;

- - pompa dyfuzyjna;

- - zawór klapowy;

- - grzałka;

- - stolik obrotowy;

|

- - komora robocza;

- - polaryzacja podłoża;

- - chłodzenie magnetronów;

- - zasilanie magnetronów;

- - próbka;

- - magnetrony;

- - magnetrony;

- - dopływ gazów roboczych.

|

|

Rysunek 2. Urządzenie WU1B;

- - katoda;

- - zapalarka łuku;

- - chłodzenie katody;

- - chłodzenie katody;

- - układ pomp;

- - dopływ gazów roboczych;

- - próbka;

- - stolik obrotowy;

- - polaryzacja podłoża.

|

Wytworzone twarde powłoki zostały poddane analizie właściwości mechanicznych

i fizyko-chemicznych. Wyznaczono ich twardość, adhezję do stalowego podłoża, grubość oraz chropowatość powierzchni. Przeprowadzono analizę składu fazowego przy pomocy rentgenowskiej analizy dyfraktometrycznej oraz wykonano badania na mikroskopie skaningowym.

Tabela 1. Właściwości mechaniczne i użytkowe oraz chropowatość osadzonych powłok.|

Powłoka | Moduł Younga

E [GPa] | Liczba Poissona

n | Twardość

[HV0.05] | Grubość

[µm] | Adhezja

[N] | Chropowatość powierzchni

Ra [µm] | |

TiC | 510 | 0.2 | 1300 | 1.6 | 45 | 0.2 | |

VCz | 460 | 2500 | 2.0 | 35 | |

TiN | 600 | 0.25 | 2000 | 4.0 | 35 | |

TiCN | 550 | 1700 | 2.5 | 40 | |

TiC/VC | 580 | 0.2 | 1450 | 2.5 | 35 | |

(TiC/VC)x2 | 2300 | 4.0 | 40

| |

|  | |

Rysunek 3. Przykład dyfraktogramu próbki z powłoką: (a) TiC; (b) TiCN.

|

(a) |  (b) | |

Rysunek 4. Przykład obrazu SEM powierzchni próbki: (a) TiN; (b) VC.

|

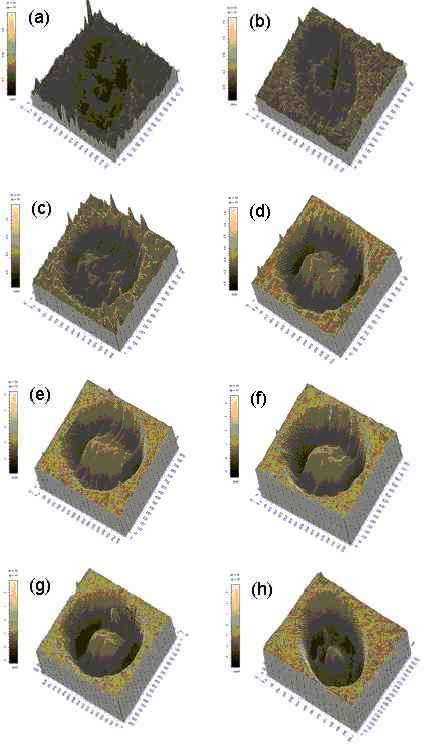

W pracy zastosowano oryginalną metodykę badań, jaką jest analiza morfologii powierzchni metodą profilometrii przestrzennej. Wykonanie badań przestrzennej morfologii zużytej powierzchni pozwoliło na szczegółowe odwzorowanie obszaru zużycia jak również porównanie objętości zużycia badanej powłoki z objętością materiału przeniesionego na przeciwpróbkę.

|

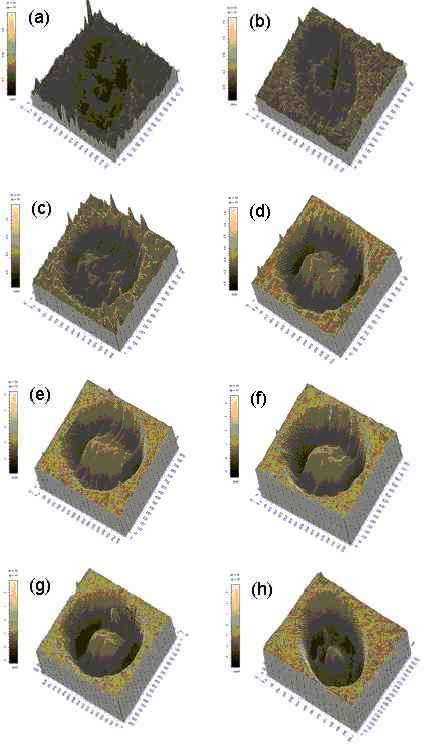

Rysunek 5.

Zmiana morfologii powierzchni zużytej wskutek frettingu po różnej liczbie cykli:

- 1k;

- 2k;

- 3k;

- 6k;

- 9k;

- 12k;

- 15k;

- 18k.

|

4.2. Program testów na zużycie przez fretting

Próbki pokryte twardymi powłokami zostały poddane badaniom na zużycie przez fretting w Laboratoire de Tribologie et Dynamique des Systemes w Ecole Centrale de Lyon. Testy frettingowe zostały przeprowadzone na urządzeniu DeltaLab, gdzie do nieruchomej próbki z osadzoną na niej powłoką przykładano obciążoną kulkę wykonaną z Al2O3, która poddana była odpowiedniej amplitudzie przemieszczeń.

|

Rysunek 6. Stanowisko do badań na zużycie przez fretting.

|

Testy frettingowe przeprowadzono przy częstotliwości (f) 5Hz oraz amplitudzie przemieszczeń (d) i sile normalnej (P) zgodnie z Tabelą 2.

Tabela 2. Wartości amplitudy przemieszczeń oraz siły normalnej zastosowane podczas testów powłok: ¨ TiC, ŕ VC, ■ TiC/VC, ↵ (TiC/VC)x2, ▲ TiCN, Δ TiN.

Należy podkreślić, iż w pracy wykonano po raz pierwszy badanie na zużycie przez fretting przy zmiennej amplitudzie przemieszczeń. Większość badań nad frettingiem prowadzi się przy stałej amplitudzie przemieszczeń. Przyjęcie takiego założenia nie odzwierciedla rzeczywistych warunków pracy elementów maszyn i urządzeń pracujących w warunkach zmiennych obciążeń i prędkości, narażonych na zmienne warunki temperaturowe podczas jednego cyklu operacyjnego. Zmiana tych czynników prowadzi bezpośrednio do zmiany wartości amplitudy przemieszczeń i w konsekwencji do zmiany warunków frettingu. W eksperymentach przeprowadzonych w ramach rozprawy podczas trwania jednego testu amplituda ulegała zmianie pomiędzy wartościami 50mm oraz 100mm zgodnie ze schematem przedstawionym na Rys. 7.

| Rysunek 7. Schemat metody zmiennej amplitudy przemieszczeń:

- definicja stałych i zmiennych warunków amplitudy przemieszczeń;

- ciągła rejestracja parametrów frettingu dla stałego i zmiennego stanu obciążeń.

|

Do oryginalnej metodyki badań, którą zastosowano w pracy zaliczyć należy analizę zużycia przez fretting dla różnych poziomów wilgotności powietrza (5%, 50% oraz 90%). Możliwe to było dzięki zaprojektowaniu w ramach pracy i zrealizowaniu specjalnego stanowiska eksperymentalnego wraz z oprogramowaniem komputerowym.

5. Wyniki badań

W przypadku cienkich powłok przeciwzużyciowych stosowanych do wydłużenia bezawaryjnej pracy elementów maszyn i urządzeń konieczne jest ustalenie momentu przetarcia pokrycia, co wiąże się z możliwością pojawienia zużycia katastrofalnego. Podejmując ten problem opracowano nowy sposób oceniania trwałości dla twardych powłok oparty na modelu energii rozproszonej. W zaproponowanym kryterium porównano gęstość energii rozproszonej w styku ciernym do przyrostu głębokości przetarcia zastosowanej powłoki.

|

Rysunek 8. Głębokość przetarcia wskutek frettingu w funkcji gęstości energii rozproszonej.

|

W pracy rozwinięto model gęstości energii rozproszonej poprzez zdefiniowanie i wyznaczenie krytycznej wartości gęstości energii związanej z trwałością danej powłoki. Ta wartość krytyczna wyznacza moment całkowitego przetarcia powłoki i jest charakterystyczna dla każdego układu. Stwierdzono ponadto, iż wyznaczenie trwałości twardej powłoki wiąże się nie tylko z niszczeniem poprzez generowanie i usuwanie produktów zużycia ale również z niszczeniem poprzez pękanie po przekroczeniu krytycznej wartości naprężeń na powierzchni rozdziału podłoże/powłoka. Oba te mechanizmy zostały zidentyfikowane i uwzględnione w proponowanym kryterium trwałości twardych powłok.

Trwałość badanych powłok została zilustrowana przy pomocy wykresu gęstość energii rozproszonej — liczba cykli do przetarcia powłoki, nawiązując w ten sposób do klasycznego wykresu Wöhlera stosowanego w badaniach zmęczeniowych.

|

Rysunek 9. Trwałość powłok TiC, TiN oraz TiCN.

|

Zaproponowane kryterium umożliwia wskazanie spośród badanych powłok takiej, która ma najlepsze właściwości tribologiczne a także dostarcza odpowiedzi na pytanie: jaki jest czas bezawaryjnej pracy tej powłoki.

|

Rysunek 10. Trwałość badanych powłok wyrażona w funkcji czasu.

|

6. Podsumowanie

W podsumowaniu przedstawionych wyników uzyskanych w niniejszej pracy należy stwierdzić, że:

- Potwierdzona została teza pracy, że istnieje możliwość wyznaczenia kryterium trwałości twardych powłok narażonych na zużycie przez fretting poprzez odniesienie przyrostu zużycia rozpatrywanej powłoki do gęstości energii rozproszonej w styku ciernym.

- Wprowadzona krytyczna wartość gęstości energii rozproszonej wskazuje konkretnie jaka ilość energii musi zostać dostarczona do układu aby została przetarta powłoka o określonej grubości.

- Rozwinięto energetyczny wykres Wöhler'a dla zużycia przez fretting, gdzie gęstość energii rozproszonej w styku ciernym wiąże się z warunkiem zniszczenia powłoki dla konkretnej liczby cykli frettingu.

- Stwierdzono, iż wyznaczenie trwałości twardej powłoki wiąże się nie tylko z niszczeniem poprzez generowanie i usuwanie produktów zużycia ale również z niszczeniem poprzez pękanie na powierzchni rozdziału podłoże/powłoka.

- Badane twarde powłoki charakteryzowały się malejącą odpornością na zużycie przez fretting, w następującej kolejności: VC, TiC/VC, (TiC/VC)x2, TiC, TiCN, TiN. Należy zwrócić uwagę, że sekwencja ta nie koresponduje z kolejnością twardości powłok: VC, (TiC/VC)x2, TiN, TiCN, TiC/VC, TiC.

- Potwierdzono, że model energii rozproszonej może być stosowany z powodzeniem również w przypadku zmiennych warunków amplitudy przemieszczeń.

- Stwierdzono znaczący wpływ wilgotności powietrza na mechanizm zużycia przez fretting badanych powłok oraz ustalono, iż każdy układ reagował odmiennie na zmienne warunki otoczenia.

Należy podkreślić, iż wykonana praca w ramach rozprawy doktorskiej pozostawia pewne obszary, które wymagają dalszych badań i analiz. Na rozwinięcie zasługuje problem jednoznacznego wyznaczania efektywnej grubości powłok, która niszczona jest wskutek generowania i usuwania produktów zużycia. Temat ten wymaga dodatkowych i szerokich symulacji naprężeń na powierzchni rozdziału podłoże/powłoka. Innym obszarem godnym dodatkowego zainteresowania są zjawiska zachodzące przy zużyciu przez fretting dla różnych poziomów wilgotności powietrza. W tym przypadku konieczne jest wykonanie dokładnych badań chemicznych produktów zużycia dla wszystkich powłok i wskazanie czynników warunkujących proces tarcia.

Na zakończenie trzeba stwierdzić, że materiał doświadczalny zebrany w trakcie wykonywania niniejszej pracy posłużył do przygotowania czterech prezentacji na międzynarodowych konferencjach oraz do zgłoszenia siedmiu artykułów.

Konferencje

1. International Conference on Metallurgical Coatings and Thin Films, San Diego 2002, USA;

2. Gordon Research Conference on Tribology, Bristol 2002, USA;

3. Wear of Materials Conference, Washington 2003, USA;

4. Coordinate Measuring Technique, Ustroń 2004, Polska.

Publikacje

- T. Liśkiewicz, S. Fouvry,Development of a friction energy capacity approach to predict the surface coating endurance under complex oscillating sliding conditions, złożone w Tribology International.

- S. Fouvry, B. Wendler ,T. Liśkiewicz, M. Dudek, L. Kołodziejczyk,Wear analysis of TiC-VC carbides multilayers: Experiments and modelling approaches,złożone w Wear.

- T. Liśkiewicz, S. Fouvry, H. Zahouani, T. Mathia, Fretting wear kinetics by 3D surfaces morphology analysis applied to PVD TiN coatings, Zeszyty Naukowe Akademii Techniczno-Humanistycznej w Bielsku Białej, Nr 10 (2004) 157-168.

- S. Fouvry, T. Liśkiewicz, Ph. Kapsa, S. Hannel, E. Sauger, An energy description of wear mechanisms and its applications to oscillating sliding contacts, Wear 255 (2003) 287-298.

- T. Liśkiewicz, B. Wendler, S. Fouvry, P. Kapsa, L. Vincent, Fretting, Mechanik 5-6 (2003) 364-367.

- T. Liśkiewicz, S. Fouvry, B. Wendler, Impact of variable loading conditions on fretting wear, Surface and Coatings Technology, 163-164 (2003) 465-471.

- T. Liśkiewicz, S. Fouvry, B. Wendler, Fretting wear and friction behaviour of a TiC coating on HSS substrate under variable loading conditions, Inżynieria Materiałowa 5 (2002) 515-519.

|